El moldeo por inyección de metal (MIM) es un proceso de fabricación avanzado que combina el moldeo por inyección de plástico y la tecnología de pulvimetalurgia, capaz de producir de manera eficiente piezas metálicas de formas complejas, de alta precisión y alto rendimiento.

Primero. El proceso básico de la tecnología MIM

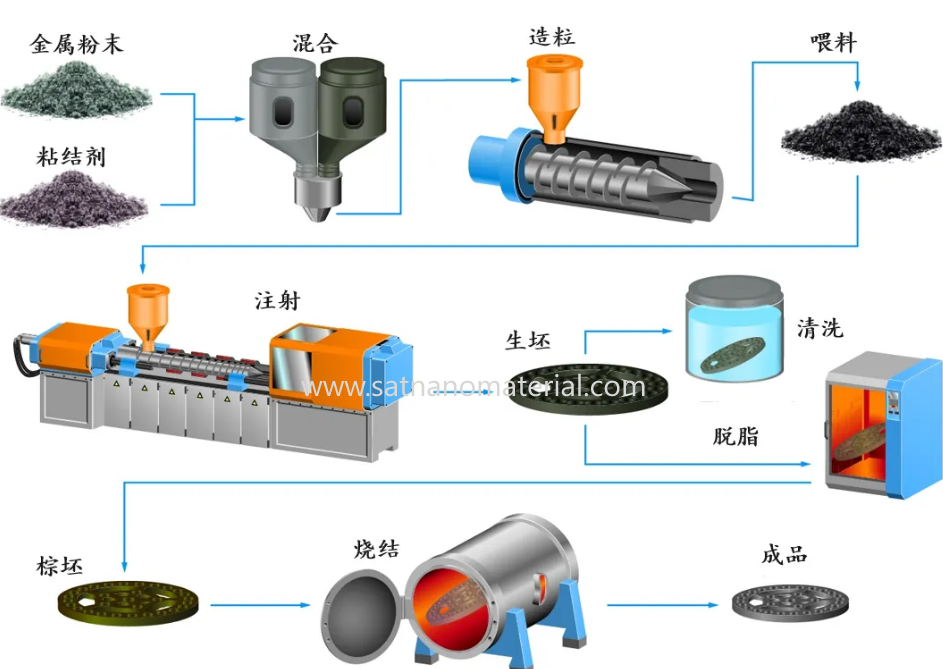

El proceso MIM consta principalmente de los siguientes cuatro pasos fundamentales:

1. Preparación del alimento

Mezcla de materia prima: Mezcla

polvo metálico

(generalmente con un tamaño de partícula de 5-10 μm) con aglutinantes orgánicos (como cera y plástico) en proporción para formar un "alimento" uniforme.

Función adhesiva: El adhesivo imparte fluidez a la mezcla, permitiéndole fluir en la máquina de moldeo por inyección.

2. Moldeo por inyección

Llenado del molde: Caliente el alimento hasta el estado fundido del adhesivo (aproximadamente 150-200 ℃) e inyéctelo en el molde de precisión a alta presión para formarlo.

Desmoldeo por enfriamiento: Después del enfriamiento, se obtiene una “pieza verde”, que tiene la misma forma que la pieza final pero contiene una gran cantidad de adhesivo.

3. Desligado

Retire el aglutinante: retire gradualmente el aglutinante del cuerpo verde mediante desengrasado con solvente, desengrasado térmico o desengrasado catalítico, formando una "Parte Marrón".

Punto clave de control: Es necesario desengrasar lentamente para evitar el agrietamiento o deformación de las piezas.

4. Sinterización

Densificación a alta temperatura: Coloque el tocho marrón en una atmósfera protectora (como hidrógeno o argón) o un horno de vacío, caliéntelo al 70-90% del punto de fusión del metal (como acero inoxidable a aproximadamente 1300 ℃) y permita que las partículas de polvo se difundan y se unan, lo que da como resultado una densidad final del 95-99% de la densidad teórica.

Control de contracción: después de la sinterización, las piezas se encogerán de manera uniforme (aproximadamente entre un 15 y un 20 %), lo que debe compensarse de antemano durante el diseño del molde.

En segundo lugar. Las principales ventajas de la tecnología MIM

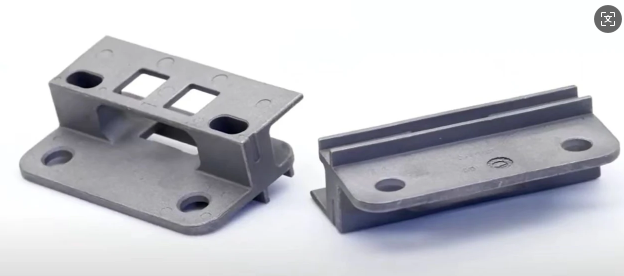

1. Habilidad en geometría compleja

Se pueden formar estructuras complejas como paredes delgadas, cavidades internas y formas de microdientes que el mecanizado tradicional no puede lograr, como filtros porosos y engranajes de precisión.

2. Alta tasa de utilización del material: La tasa de utilización del material supera el 95%, mucho más alta que el mecanizado (generalmente solo el 30-50%).

3. Producción eficiente por lotes adecuada para grandes cantidades (producción anual de más de 20000 piezas) de piezas pequeñas, con bajo costo unitario.

4. La diversidad de materiales admite metales de alto rendimiento como acero inoxidable (316L, 17-4PH), acero para herramientas, aleaciones de titanio, aleaciones duras, materiales magnéticos, etc.

5. Las tolerancias dimensionales de alta precisión y calidad de superficie pueden alcanzar ± 0,3% ~ ± 0,5%, con una rugosidad de superficie de Ra 1,2 μm, y algunas piezas no requieren procesamiento adicional.

Tercero. Áreas de aplicación típicas de MIM

1. Electrónica de consumo: soporte para tarjetas de teléfono móvil, bisagra de pantalla plegable, estuche para reloj inteligente.

2.Equipo médico: instrumentos quirúrgicos, brackets dentales, implantes ortopédicos.

3. Industria automotriz: álabes de turbocompresores, inyectores de combustible, hebillas de cinturones de seguridad. Herramientas industriales: microengranajes, brocas, portaherramientas.

4. Aeroespacial: componentes estructurales de drones, piezas de aleación resistentes a altas temperaturas.

Cuartas tendencias futuras de MIM

1. Expansión del material: Aplicación MIM acelerada de aleaciones de alta temperatura y aleaciones de titanio (como en el campo aeroespacial).

2. Precisión a nivel micrométrico: gran avance en la tecnología MIM para microcomponentes como los sensores MEMS.

3. Tecnología verde: adhesivos respetuosos con el medio ambiente y técnicas de desengrasado optimizadas para reducir el consumo energético y la contaminación.

El moldeo por inyección de metal (MIM) es la solución óptima para la producción en masa de piezas metálicas pequeñas y complejas, especialmente adecuada para requisitos de alta precisión en sectores como la electrónica de consumo y los dispositivos médicos. Si sus piezas cumplen con las características de pequeño tamaño, complejidad, gran cantidad y alto rendimiento del material, el MIM puede reducir significativamente los costos generales y mejorar el rendimiento.

SAT NANO es el mejor proveedor de polvo metálico para tecnología MIM, podemos suministrar polvo de hierro, polvo de cobre , polvo de acero inoxidable y otros, si tiene alguna consulta, no dude en contactarnos en admin@satnano.com

Servicio en línea

Servicio en línea 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449