Ante la creciente demanda de materiales de alta conductividad térmica, los compuestos poliméricos termoconductores con relleno presentan buenas perspectivas de aplicación. El rendimiento de los materiales compuestos termoconductores depende en gran medida de la selección de los rellenos termoconductores. Óxido de aluminio (Al2O3) Es un relleno cerámico común con alta dureza y buena conductividad térmica, y es una opción comúnmente utilizada para mejorar la conductividad térmica de los materiales.

1. Ventaja única: La estructura esférica otorga una ventaja única.

Excelente conductividad térmica.

Aluminio

óxido

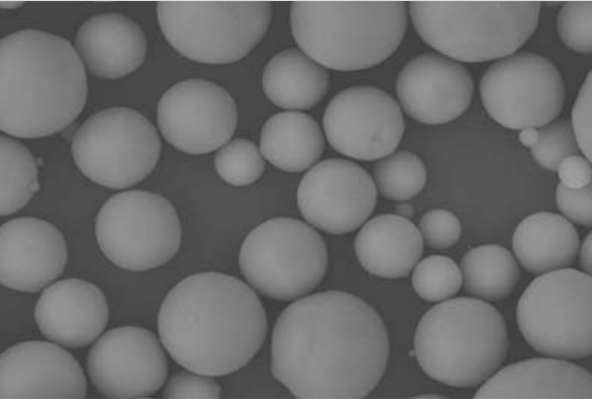

Es un material inorgánico no metálico con excelente conductividad térmica, cuya estructura esférica optimiza aún más su trayectoria de conductividad térmica. En los materiales compuestos, las partículas esféricas pueden formar una red de conductividad térmica más continua y uniforme, reduciendo así la resistencia térmica. Al transferir calor dentro del material, el área de contacto entre las partículas esféricas es relativamente grande y se distribuye de forma más uniforme, evitando interrupciones en la transferencia de calor causadas por formas irregulares, bordes grandes o espacios entre capas, lo que mejora significativamente la conductividad térmica general del material compuesto.

Excelente dispersabilidad. La estructura esférica confiere al polvo de alúmina buena fluidez y dispersabilidad. En comparación con los polvos de alúmina de forma irregular, como los de escamas, agujas y bloques, las partículas esféricas presentan menor fricción entre sí y se distribuyen con mayor facilidad y uniformidad en la matriz, lo que reduce la agregación. Esta distribución uniforme garantiza la continuidad y consistencia de la red de conductividad térmica en los materiales compuestos, evitando fluctuaciones de conductividad térmica causadas por la agregación local de partículas.

Buena estabilidad química y tolerancia a altas temperaturas. Los rellenos esféricos de alúmina poseen una alta estabilidad química y no son propensos a reacciones químicas con el medio circundante. En ambientes ácidos, alcalinos y húmedos, o con un uso prolongado, sus propiedades físicas y químicas se mantienen estables y no se degradan por corrosión, oxidación u otros factores, lo que garantiza la fiabilidad a largo plazo de los materiales conductores térmicos. Además, poseen una excelente resistencia a altas temperaturas y pueden mantener la integridad estructural y la conductividad térmica en entornos de alta temperatura.

2. Proceso de preparación: moldeado preciso desde el "polvo" hasta la "esfera".

El excelente desempeño de aluminio esférico mina Su principal ventaja reside en su precisa estructura esférica y su distribución granulométrica controlable, características inseparables de los procesos de preparación tradicionales. Actualmente, los métodos de preparación de polvo de alúmina esférica incluyen principalmente: fusión a la llama, chorro, plantilla, descomposición en aerosol, sol-gel, hidrotermal, caída de bolas y molienda de bolas.

(1) Método de pulverización

La preparación de alúmina esférica mediante pulverización utiliza una fuente de calor de alta temperatura para tratar térmicamente el precursor y, posteriormente, utiliza la tensión superficial para esferoidizar el producto. El método de pulverización se divide en pirólisis por pulverización, secado por pulverización y fusión por pulverización. El método de fusión por chorro utiliza plasma inducido por radiofrecuencia para tratar la alúmina sólida hasta su estado fundido y, posteriormente, utiliza enfriamiento por chorro de alta velocidad para obtener alúmina esférica. Este método realiza principalmente el tratamiento de esferoidización en partículas de alúmina de forma irregular. Tras el tratamiento, la alúmina presenta una alta esferoidización, pero es difícil controlar la escala de tamaño de partícula, que varía de nanómetros a micrómetros.

(2) Método de fusión por llama

Actualmente, el método de fusión a la llama se utiliza comúnmente en el mercado para preparar alúmina esférica. A diferencia del método de fusión por chorro, de nombre similar, este método pulveriza directamente polvo de alúmina de forma irregular sobre la llama, lo que provoca que este se funda en bolas. El proceso es sencillo y ofrece mayores ventajas en cuanto a control de costos que el método de pulverización por llama de plasma. Los productos obtenidos mediante la formación de bolas presentan alta conductividad térmica, buena esfericidad y tamaño de partícula controlable.

(3) Método de plantilla

La preparación de alúmina esférica mediante el método de plantilla requiere primero una plantilla de núcleo, que se envuelve con una capa de microesferas con estructura de capa exterior. Posteriormente, la plantilla de núcleo se elimina mediante métodos físicos y químicos, obteniéndose finalmente microesferas huecas. Según las características y limitaciones de la plantilla, generalmente se divide en el método de plantilla dura y el método de plantilla blanda.

(4) Método de descomposición de aerosoles

La preparación de esferas de alúmina mediante el método de descomposición en aerosol utiliza principalmente alcóxido de aluminio líquido como materia prima. Este alcóxido se gasifica primero mediante hidrólisis a alta temperatura y luego se seca o se trata a alta temperatura para formar polvo esférico de alúmina. El tamaño de partícula obtenido mediante este método es nanométrico y aún no se ha industrializado.

(5) Método sol-gel

El método sol-gel consiste en obtener polvo de óxido de aluminio mediante lavado con alcohol, envejecimiento y tratamiento térmico a partir del precursor formado por hidrólisis o polimerización en agua salada inorgánica. Gracias al uso de disolventes orgánicos y surfactantes, la esfericidad del polvo de alúmina obtenido es cercana al 100% y el tamaño de partícula es micrométrico o milimétrico. La desventaja de este método es que no facilita la separación ni el secado del polvo de alúmina.

(6) Método hidrotermal

El método hidrotérmico para la preparación de alúmina esférica consiste en utilizar sales de aluminio como materia prima, disolver y recristalizar las sustancias en un entorno de reacción de alta temperatura y alta presión, y transformarlas en partículas esféricas de alúmina. El polvo de alúmina producido por el método hidrotérmico presenta alta pureza, forma controlable y ausencia de aglomeración, pero requiere un entorno de alta temperatura y alta presión, lo cual depende en gran medida del equipo.

(7) Método de la bola de goteo

El primer paso para preparar alúmina esférica mediante el método de gotas es preparar un sol de alúmina puro. Partiendo de un sol de alúmina ácido, este se vierte en la capa de aceite, utilizando como agente gelificante HMTA (hexametilentetramina) o una mezcla de urea y HMTA. Tras el envejecimiento, el secado y la calcinación, se forma la alúmina esférica. El método de gotas se utiliza principalmente para preparar alúmina esférica con un tamaño de partícula de 1 mm o mayor. Durante la operación, se requiere aceite caliente y el sol debe mantenerse goteando durante un tiempo prolongado.

(8) Método de molienda de bolas

El método de molienda de bolas consiste en introducir las materias primas en un molino de bolas, molerlas y agitarlas con un agente de molienda, extrayendo las partículas grandes hasta obtener un polvo ultrafino. La molienda mecánica de bolas permite preparar productos esféricos de alúmina con diferentes tamaños de partícula. Este método cuenta con equipos sencillos y fiables, es fácil de producir en masa y presenta grandes perspectivas de desarrollo en el mercado futuro.

Como material central en el campo de los rellenos conductores térmicos, la alúmina esférica juega un papel irremplazable en el desarrollo de industrias de alta gama debido a sus ventajas estructurales únicas, excelente rendimiento y amplios escenarios de aplicación.

SAT NANO es el mejor proveedor de polvo de alúmina esférica en China, podemos ofrecer nanopartículas y micropartículas, si tiene alguna consulta, no dude en contactarnos en admin@satnano.com

Servicio en línea

Servicio en línea 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449