Molde de impulsor de soplador de automóvil

solución

1. El diseño de la vía fluvial conforme que se ajusta a la superficie de la pared tiene un efecto de enfriamiento que las vías fluviales tradicionales no pueden igualar y mejora la eficiencia de la producción.

2. El diseño de la vía fluvial conformada y bien distribuida proporciona una excelente consistencia de enfriamiento, asegura una contracción uniforme del producto y mejora la calidad del producto.

3. El método integrado de impresión y procesamiento evita ingeniosamente la necesidad de considerar la división y el sellado de piezas en la vía fluvial tradicional, lo que mejora la vida útil y confiabilidad del molde y reduce el costo de producción.

4. Una pequeña cantidad de margen de mecanizado reduce el consumo de material y el tiempo de mecanizado, y acorta el ciclo de fabricación del molde.

5. Acorte el tiempo de enfriamiento del moldeo por inyección, mejore la eficiencia de producción, la temperatura constante uniforme y reduzca la tasa de deformación del producto

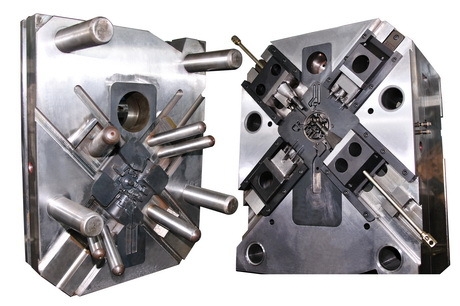

Molde de fundición a presión

solución

1. Utilice materiales de acero para moldes, adecuados para moldes de fundición, y tengan una amplia gama de aplicabilidad.

2. El molde de fundición ha producido más de 1.800 productos y se puede seguir produciendo.

Molde de tablero

solución

1. Está hecho de material de acero troquelado, y el material y la calidad de la muestra cumplen con los requisitos de la producción por lotes, para realizar una verificación de prueba de función completa

2,98 horas para completar el procesamiento del molde, al mismo tiempo acortar el ciclo de producción del producto, mejorar la eficiencia de producción

Molde de inyección de vaso de agua de plástico

solución

1. El acero para moldes utilizado tiene una buena capacidad de pulido para garantizar una superficie lisa y limpia del producto. Al mismo tiempo, el acero para moldes no contiene sustancias nocivas y se puede utilizar para moldes de bienes de consumo y de la industria alimentaria.

2. Las piezas de impresión del molde se injertan directamente en la base de mecanizado, combinando las ventajas de la tecnología tradicional, reduciendo costes y acortando el ciclo de fabricación.

3. El tiempo de enfriamiento del moldeo por inyección se acorta de 30 segundos a 12,8 segundos, la eficiencia de producción aumenta en un 75% y el coste se ahorra 27.000 euros / año.

4. La calidad de la superficie del producto es excelente y la tasa de defectos se reduce considerablemente.

Servicio en línea

Servicio en línea 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449