La composición de la aleación de titanio TC4 es Ti-6AI-4V, que pertenece a la aleación de titanio de tipo (a+β). Tiene buenas propiedades mecánicas integrales, alta resistencia específica, excelente resistencia a la corrosión, buena biocompatibilidad y se usa ampliamente en los campos aeroespacial, petroquímico, biomédico y otros. Este artículo selecciona el método de electrodo giratorio de plasma para preparar polvo de aleación de titanio y analiza el mecanismo de esferoidización del polvo de aleación de titanio. Se explora la ley de evolución de su microestructura y se analizan los principales métodos de tratamiento térmico, lo que proporciona la base teórica necesaria para la aplicación de la aleación de titanio TC4 en la tecnología de impresión 3D.

2.1 Materiales y métodos experimentales: el polvo de aleación TC4 se preparó mediante el método de atomización con electrodo giratorio de plasma y su composición química se analizó mediante instrumentos, como se muestra a continuación.

| Alabama | fe | V | do | norte | Si | oh | h | Ti |

| 6.25 | 0,27 | 3.92 | 0.1 | 0.006 | 0,10 | 0,12 | 0.005 | 89,23 |

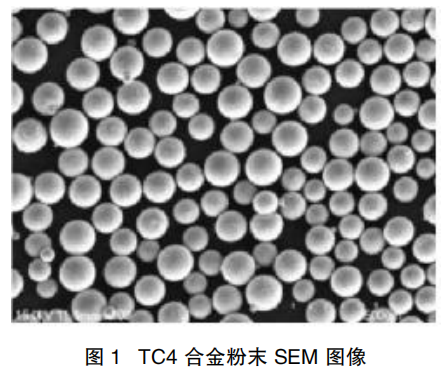

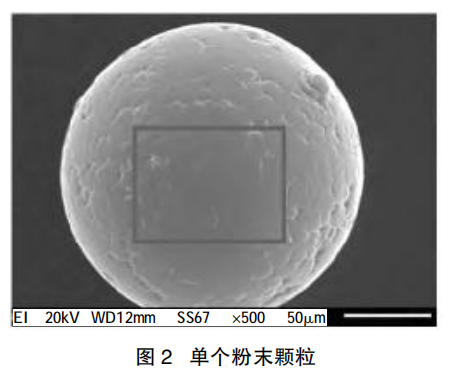

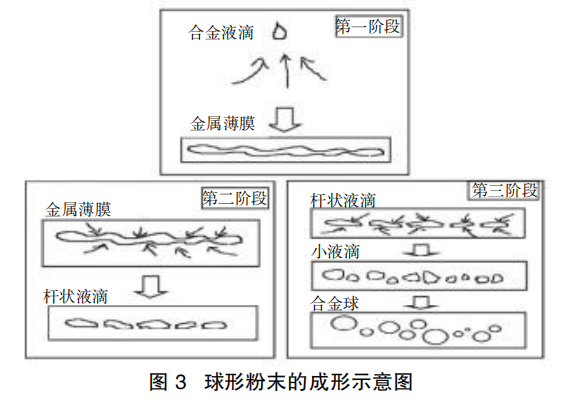

2.2 Análisis y resultados experimentales 2.2.1 Mecanismo de formación de bolas del polvo de aleación de titanio TC4 En la tecnología de impresión 3D, el material en polvo metálico es la materia prima para la impresión 3D de metal y sus propiedades básicas tienen un impacto significativo en la calidad de la formación del producto final. También es una de las bases materiales y elementos clave para lograr la creación rápida de prototipos. El polvo de aleación TC4 preparado mediante el método de atomización con electrodo giratorio de plasma tiene una forma de partícula muy cercana a la esférica, con una superficie lisa y buena fluidez. El mecanismo de formación de bolas de polvo consta principalmente de tres procesos, como se muestra en la Figura 3. En el primer proceso, las gotas de aleación fundida son impactadas por un flujo de aire de alta velocidad, lo que hace que crezcan hasta convertirse en una película líquida ondulada y se alejen del centro de gas. a alta velocidad; En el segundo proceso, debido a la presión, las gotas alargadas de aleación son inestables. Bajo la tensión superficial del líquido, se soplan y se rompen, formando gotas elípticas; En el tercer proceso, la gota elíptica continúa rompiéndose nuevamente bajo la acción de la presión del aire y la tensión superficial del líquido, y se segmenta en varias gotas pequeñas. Bajo la acción de la tensión superficial, la gota tiende a encogerse hasta adoptar una forma esférica durante el proceso de descenso, y el enfriamiento se acelera, solidificándose inmediatamente hasta adoptar una forma esférica.

Este experimento puede obtener tamaños de partículas de aleación de titanio TC4 distribuidos principalmente en el rango de 50-160 μ m controlando los parámetros relevantes del experimento. La distribución del tamaño de las partículas es estrecha y cumple con los requisitos de la impresión 3D.

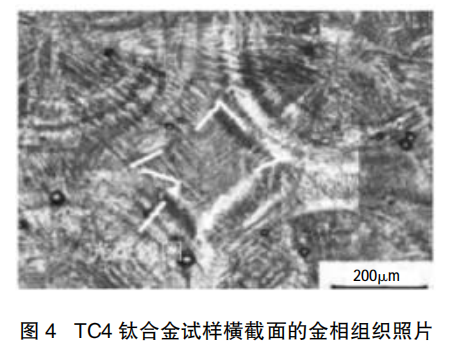

2.2.2 Microestructura de la muestra de aleación de titanio TC4 La estructura metalográfica de la sección transversal de la muestra de aleación de titanio TC4 se muestra en la Figura 4. Cuando el haz de iones actúa sobre el polvo de aleación de titanio TC4, se forma un charco fundido circular. Dentro del charco fundido, la temperatura disminuye gradualmente desde el centro hasta el borde, mostrando una distribución gaussiana. La diferencia de temperatura da como resultado diversos grados de fusión del polvo de aleación de titanio TC4, con polvos a temperaturas más bajas en la región del borde que permanecen sin fundir o insuficientemente fundidos, lo que lleva a diferencias en la microestructura y el tamaño del grano entre el baño de fusión y la región del borde. El uso del modo de punto pulsado para revestimientos de polvo metálico puede reducir la influencia del gradiente de temperatura en la zona afectada por el calor. Cuando esta última fuente de calor actúa sobre el polvo de aleación, también suplementa energía al área del borde del punto anterior para la refundición. Después de obtener la energía, los granos continúan creciendo en la dirección de absorción de energía.

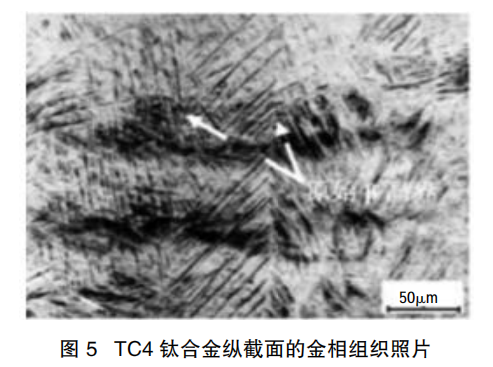

La fotografía de la estructura metalográfica de la sección longitudinal de la muestra de aleación de titanio TC4 se muestra en la Figura 5. A través de la observación con microscopio metalográfico, la microestructura es β gruesa: productos columnares. Como se muestra en la Figura 5, los límites de los granos se pueden observar claramente y los cristales columnares crecen a lo largo de la dirección de la capa de apilamiento, con diferentes direcciones de crecimiento. El crecimiento se detiene en el límite del cristal columnar β y, al mismo tiempo, los cristales columnares alejados del sustrato continúan creciendo epitaxialmente, con un fenómeno de crecimiento de grano. Después del análisis, se descubrió que la temperatura generada durante la preparación de la aleación TC4 mediante impresión 3D tiene un impacto en la microestructura de la aleación de titanio. Cuando parte del polvo de aleación se funde mediante un haz de iones, la parte frontal de la aleación se recalienta. Sin embargo, el coeficiente de autodifusión de la fase beta de la aleación TC4 es relativamente grande y una energía más pequeña puede promover el crecimiento del grano. Por lo tanto, los cristales columnares son propensos a crecer y sobrecalentarse durante el recalentamiento.

Por lo tanto, controlar la energía de la fuente de calor puede alterar eficazmente la microestructura de la aleación TC4.

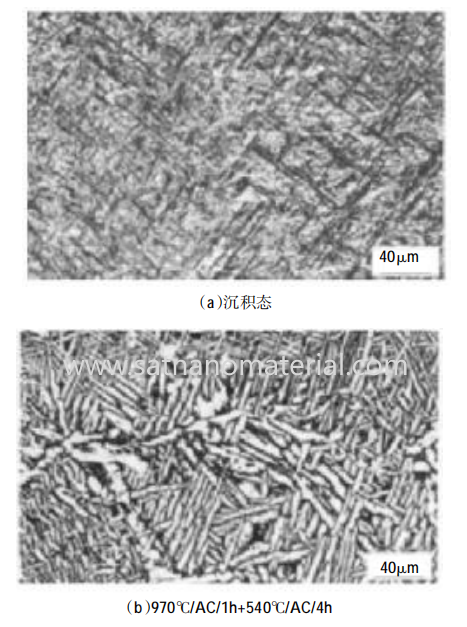

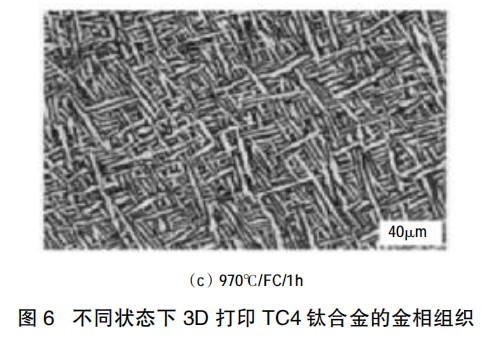

2.2.3 Solución sólida y tratamiento térmico de envejecimiento La Figura 6 muestra la estructura metalográfica de la aleación TC4 en tres estados de tratamiento térmico diferentes: depositado (a), 970 °C/1h + 540 °C/4h (b) y 970 °C/1h (c). La aleación TC4 depositada tiene una microestructura mixta de solución sólida alfa y solución sólida beta; Después del tratamiento térmico a 970°C/1h+540°C/4h (b), la estructura metalográfica se transformó en una estructura de canasta de malla; Después de un tratamiento térmico adicional a 970 ° C/FC/1 h (c), la estructura se transformó en una estructura bimodal que consta de una estructura similar a una cesta y una fase alfa esferoidizada. Entre ellos, el rendimiento de fluencia a alta temperatura, la resistencia y la plasticidad de la estructura de la canasta son buenos, mientras que la plasticidad de la estructura bimodal es baja y la resistencia es alta.

A través del análisis, se sabe que la solución sólida y el tratamiento térmico de envejecimiento pueden mejorar efectivamente la resistencia y plasticidad de la aleación de titanio TC4, pero la velocidad de enfriamiento tiene un impacto significativo en la resistencia y plasticidad de la aleación de titanio TC4, y se deben adoptar métodos de enfriamiento apropiados. en producción.

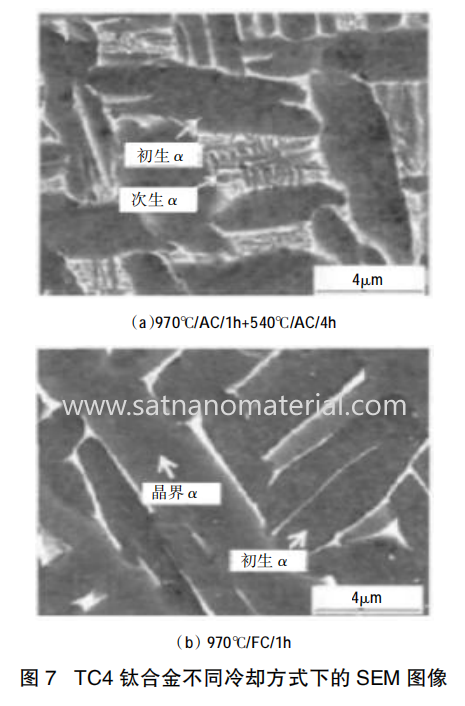

La Figura 7 muestra las imágenes microscópicas de la microestructura de la canasta de malla de aleación de titanio TC4 bajo diferentes métodos de enfriamiento. Cuando la aleación de titanio TC4 se enfría con aire, se produce una transformación de fase de semidifusión. Después de la solución sólida y el tratamiento de envejecimiento, la solución sólida de fase β entre la solución sólida de fase α primaria aparecerá como una pequeña solución sólida de fase α secundaria, como se muestra en la Figura 7 (a); Cuando la aleación de titanio TC4 se enfría en un horno, se produce una transformación de fase de tipo difusión. Después del tratamiento con solución sólida, se forma una estructura bimodal. La solución sólida de fase β entre la solución sólida de fase α primaria en la aleación no produce una solución sólida de fase α secundaria debido a la falta de tratamiento térmico de envejecimiento posterior, como se muestra en la Figura 7 (b); En comparación, se puede ver que bajo condiciones de enfriamiento del horno, los límites de los granos y la solución sólida intragranular de fase alfa son más gruesos que bajo condiciones de enfriamiento por aire. Cuando la aleación de titanio TC4 se somete a fuerzas externas, es más probable que se inicien y propaguen grietas en los límites de los granos, lo que da como resultado una plasticidad reducida y no se utiliza el moldeo por impresión.

Resumen: (1) Polvo de aleación de titanio TC4 preparado mediante el método de electrodo giratorio de plasma (Tianjiu Metal puede personalizar el polvo de aleación de titanio TC4 con diferentes procesos según las necesidades del cliente), la forma de las partículas de polvo es muy cercana a la esférica, la superficie es lisa, el la fluidez es buena y tiene buenas características de polvo, lo que cumple con los requisitos de la impresión 3D.

(2) La microestructura de la sección transversal de la aleación de titanio TC4 muestra cristales columnares radiantes desde el centro de temperatura hasta el borde, mientras que la microestructura de la sección longitudinal muestra cristales columnares que crecen a lo largo de la dirección de la capa de apilamiento. El control de la energía de la fuente de calor puede mejorar eficazmente la microestructura de la aleación de titanio TC4.

(3) El método de tratamiento térmico de solución sólida+envejecimiento y enfriamiento por aire mejora efectivamente la resistencia y plasticidad de la aleación de titanio TC4 depositada, haciendo que su rendimiento cumpla con los requisitos de la impresión 3D de aleación de titanio TC4.

Servicio en línea

Servicio en línea 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449