La esencia de la sinterización es que el bloque de polvo se calienta en un ambiente o atmósfera adecuada y, a través de una serie de cambios físicos y químicos, la unión entre las partículas de polvo sufre un cambio cualitativo. La resistencia y la densidad del bloque aumentan rápidamente y otras propiedades físicas y mecánicas también mejoran significativamente. El rendimiento de los materiales cerámicos no sólo está relacionado con su composición química, sino también estrechamente relacionado con su microestructura. Una vez completados los procesos de formulación, mezcla, formación y otros, la sinterización es el proceso clave para obtener la microestructura esperada del material y dotarlo de diversas propiedades.

La sinterización es un proceso que reduce los poros en el cuerpo formado, aumenta la unión entre partículas y mejora la resistencia mecánica. Durante el proceso de sinterización, a medida que aumenta la temperatura y se prolonga el tiempo de tratamiento térmico, el número de poros disminuye y aumenta la fuerza de unión entre las partículas. Cuando se alcanza una determinada temperatura y tiempo de tratamiento térmico, el tamaño del grano aumenta y la resistencia mecánica disminuye. Según los principios termodinámicos, la sinterización es un proceso en el que se reduce la energía total de un sistema. En comparación con los materiales a granel, los polvos tienen una gran superficie específica y los átomos superficiales tienen mucha más energía que los átomos internos. Al mismo tiempo, durante el proceso de fabricación también existen diversos defectos de red dentro de las partículas de polvo. Cualquier sistema tiene una tendencia a pasar al estado de menor energía, que es la fuerza impulsora del proceso de sinterización, es decir, la transición del compacto al compacto sinterizado es el proceso en el que el sistema pasa de un estado metaestable a un estado estable. .

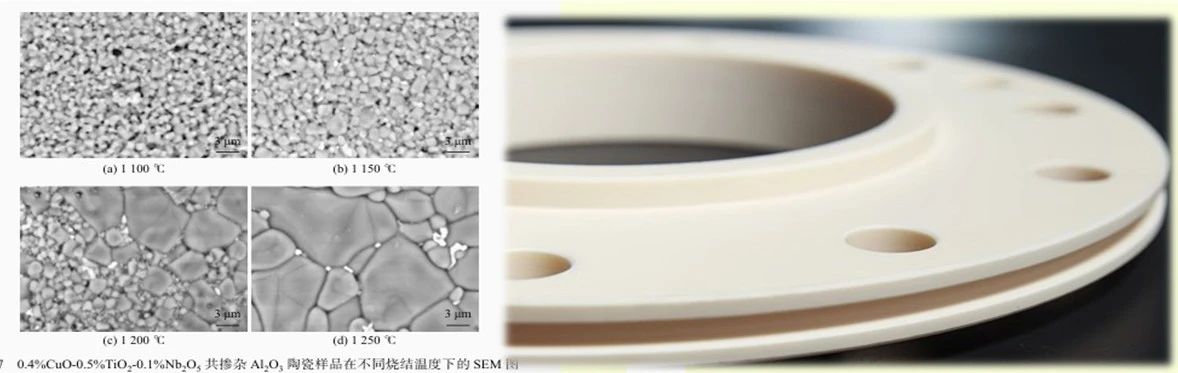

Sin embargo, la sinterización generalmente no se puede llevar a cabo automáticamente porque su energía inherente no puede superar la barrera energética y debe calentarse a una temperatura determinada antes de que pueda continuar. La sinterización es un proceso complejo de cambios físicos y químicos. Después de una investigación a largo plazo, el mecanismo de sinterización se puede resumir de la siguiente manera: â fluidez, â¡ evaporación y aglomeración; ⢠Difusión de volumen; ⣠Difusión superficial: difusión en el límite de grano; Flujo de plástico, etc. La práctica ha demostrado que es difícil explicar todos los procesos de sinterización utilizando un solo mecanismo. La sinterización es un proceso complejo que es el resultado de la interacción de múltiples mecanismos. Durante el proceso de sinterización, los principales cambios se producen en el tamaño y forma de los granos y poros. Tomando el proceso de sinterización de cerámicas Al2O3 como ejemplo para ilustrar el proceso de sinterización de materiales cerámicos: Al2O3 cerámicasgeneralmente contienen varias decenas de por ciento de poros durante el crecimiento y la falla, y solo hay un contacto puntual entre las partículas. Bajo la fuerza impulsora de la energía superficial reducida, la sustancia llena el cuello y las áreas de los poros entre las partículas a través de diferentes vías de difusión, lo que hace que el cuello crezca gradualmente y el volumen ocupado por los poros disminuya gradualmente. Los límites de los granos se forman gradualmente entre partículas pequeñas y el área de los límites de los granos continúa expandiéndose, haciendo que el cuerpo sea más denso. Durante este importante proceso, los poros conectados se contraen continuamente y los límites de los granos entre dos partículas se encuentran con los límites de los granos adyacentes, formando una red de límites de los granos: los límites de los granos se mueven y los granos crecen gradualmente. El resultado es una reducción de la porosidad y un aumento de la densificación, hasta que los poros ya no están conectados entre sí, formando poros aislados distribuidos en la intersección de varios granos.

En este punto, la densidad del cuerpo verde alcanza más del 90% de la densidad teórica, y aquí termina la etapa inicial de sinterización. Continuando con la etapa posterior de sinterización, los poros aislados se difunden hacia los límites de los granos para eliminarlos, o en otras palabras, las sustancias en los límites de los granos continúan difundiéndose y llenando los poros, permitiendo que la densificación continúe mientras los granos continúan creciendo uniformemente. Generalmente, los poros se mueven junto con los límites de los granos hasta que se produce la densificación, dando como resultado un material cerámico denso. Si la sinterización continúa a altas temperaturas a partir de entonces, será un proceso simple de movimiento de los límites del grano y crecimiento del grano. El crecimiento del límite de grano no es la unión mutua de partículas pequeñas, sino el resultado del movimiento del límite de grano. El movimiento de los límites de los granos con diferentes formas varía. Los límites de grano curvos siempre se mueven hacia el centro de curvatura. Cuanto menor sea el radio de curvatura, más rápido será el movimiento. Durante el proceso de crecimiento del grano en la última etapa de sinterización, puede haber un fenómeno en el que la tasa de migración de los poros es significativamente menor que la de los límites de los granos. En este momento, los poros se desprenden de los límites de los granos y quedan envueltos dentro de los granos. Posteriormente, debido a factores como el alargamiento del camino de difusión del material y la disminución de la velocidad de difusión, se volvió casi imposible continuar con la reducción y eliminación adicional de los poros. En este caso, es difícil seguir sinterizando para mejorar el grado de densificación, pero el tamaño del grano seguirá creciendo e incluso puede producirse un crecimiento anormal de unos pocos granos, lo que provocará que más poros pequeños residuales queden atrapados profundamente en los granos más grandes. 15

Después de la sinterización, los cambios macroscópicos del cuerpo cerámico Al2O3 â son: contracción de volumen, aumento de densidad y aumento de resistencia. Por lo tanto, el grado de sinterización se puede medir mediante indicadores como la tasa de contracción, la porosidad o la relación entre la densidad aparente y la densidad teórica del cuerpo verde.

La sinterización de cerámicas se puede dividir en sinterización en fase sólida y sinterización en fase líquida. Las sustancias de alta pureza normalmente no presentan fase líquida a la temperatura de sinterización y pertenecen a la sinterización en estado sólido. Por ejemplo, las cerámicas con estructura de óxido de alta pureza se sinterizan principalmente en cerámicas mediante sinterización en estado sólido. Y algunos suelen tener fase líquida durante la sinterización, que pertenece a la sinterización en fase líquida. Además, la sinterización se puede dividir en dos categorías según la presencia o ausencia de presión externa: sinterización sin presión y sinterización a presión. Sinterización a presión, también conocida comúnmente como sinterización por prensado en caliente.

Los polvos de óxido puro o compuestos se forman en cuerpos verdes con contactos solo puntuales entre las partículas, lo que da como resultado una baja resistencia. Sin embargo, a través de la sinterización, aunque no hay fuerza externa o reacción química durante la sinterización, las partículas en contacto puntual pueden unirse firmemente formando un cuerpo cerámico duro y de alta resistencia, impulsado por la energía superficial de las partículas de polvo.

SAT NANO es el mejor proveedor de material de sinterización en China, podemos ofrecer nanopolvo de Al2O3, nanopolvo de ZrO2 y nanopolvo de MgO para sinterizar. Si necesita otros materiales para sinterizar, no dude en para contactarnos en admin@satnano.com

Servicio en línea

Servicio en línea 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449